Flache Profilbauweise und Laststufendesign durch hybriden CFK/Metall-Hybrid Leichtbau – kostengünstig mehr Platz im Fahrzeug gewinnen

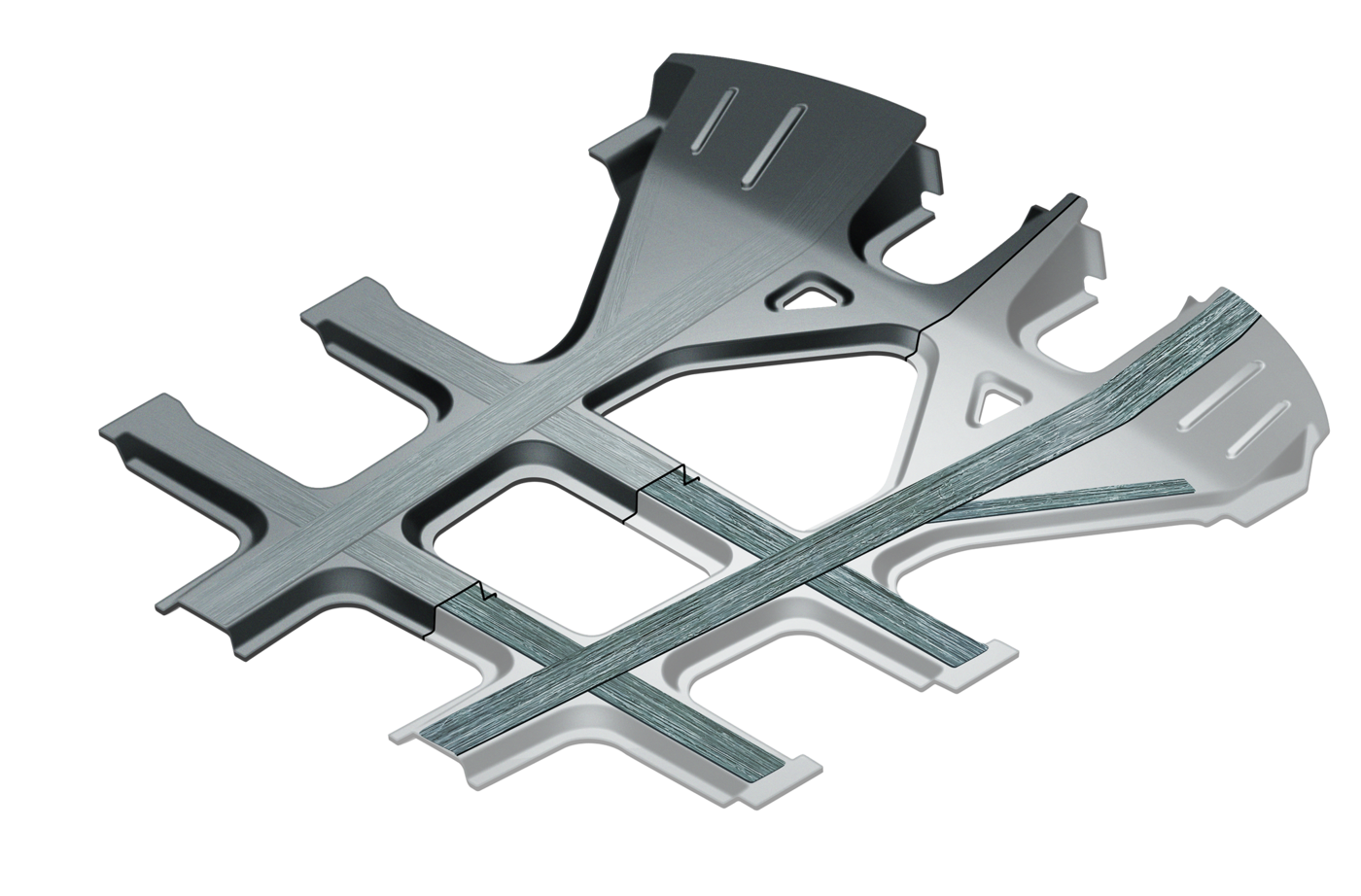

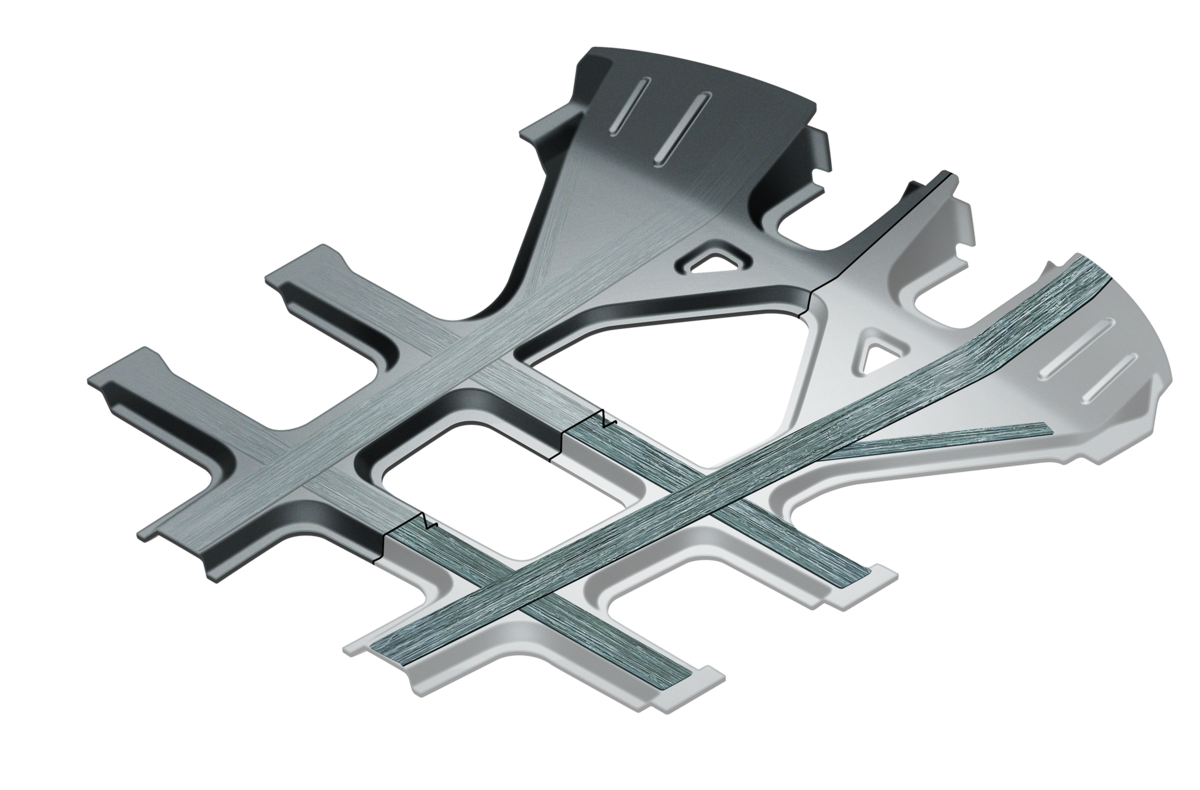

Erfolgsfaktor für einen wirtschaftlichen Leichtbau von Karosserie-Plattformen ist ein äußerst minimalistischer Carbonfaser-Einsatz. Dies kann u.a. durch hybride Mischbauweisen erzielt werden. Beleg dafür ist der HybCar-Demonstrator, eine Weiterentwicklung der Längs- und Querträgerstruktur im Fahrzeugboden basierend auf der EDAG SCALEbase. Anstelle der profilintensiven Stahlbauweise verbindet das HybCar metallisch-konstruktiven und Material-Leichtbau. Dabei werden carbonfaserverstärkte Tapes auf Basis einer thermoplastischen Matrix im Fiber-Placement-Verfahren lastpfadgerecht auf einer metallischen Platine abgelegt und im neu entwickelten Prozess geformt. Diese lokal-lastpfadverstärkende Profilbauweise ermöglicht eine Reduktion der Maßkette im gesamten Bodenbereich von mehr als sieben Millimeter. Darüber hinaus kann die Bodenstruktur nach Bedarf (z.B. je nach Batteriegröße) dimensioniert werden. Dieser Platzgewinn kann 1:1 an die Bereiche Aerodynamik / Verbrauch oder Komfort / Innenraumgröße weitergegeben werden.

Durch die flache Gestaltung der Trägerstruktur konnten im vorderen Fußbereich über 18 Millimeter Höhe hinzugewonnen werden. Weiterhin wurde das Gewicht um mehr als 10 Kilogramm reduziert. Die Leichtbaukosten liegen bei ca. 3 Euro / Kilogramm, da das teure Carbon nahezu verschnittfrei und nur in Faserrichtung genutzt wird.

Ein 1:1-Demonstrator des HybCars wurde in 2021 präsentiert. Der Herstellung des Prototyps ging eine digitale Produktentwicklung voraus, die ebenfalls im Rahmen des Projektes entwickelt wurde. Den HybCar-Demonstrator haben unsere Leichtbau-Experten im Rahmen des Verbundvorhaben MAI CC4.0 „HybCar“ entwickelt, in dem wir gemeinsam mit der SGL Carbon, der Automation W+R, dem Institut für Materials Resource Management der Universität Augsburg (MRM) sowie dem Fraunhofer-Institut für Gießerei-, Composite- und Verarbeitungstechnik IGCV gearbeitet haben. Gefördert wurde das Projekt vom Bayerischen Staatsministerium für Wirtschaft, Landesentwicklung und Energie.

Sie möchten Ihre Produkte und Entwicklungsmethoden fit machen für die Fertigungstechnologien der Zukunft? Wir unterstützen wir Sie dabei gern. Dr. Petra Fröhlichfreut sich auf Ihre Kontaktaufnahme.

Ähnliche Projekte

Stefan Caba

Head of Innovation Area Sustainable Vehicle Development