Lösungskonzepte für die Integration von Hochleistungsbatterien in High-Performance-Kleinserien: Konzeptions- und Auslegungskompetenz für betriebsfeste AM-Strukturbauteile in komplexen Umgebungen

Hochleistungs-Batteriekasten mit Lithium-Ion-Kondensator-Modulen statt Lithium-Ion-Batteriemodulen ermöglichen höhere Lade- und Entladeströme bei gleichzeitiger Schonung der Hauptbatterie. Allerdings bedürfen diese auf Grund der entstehenden höheren Temperaturen einer Kühlung, die über konventionelle Kühlsysteme hinausgeht.

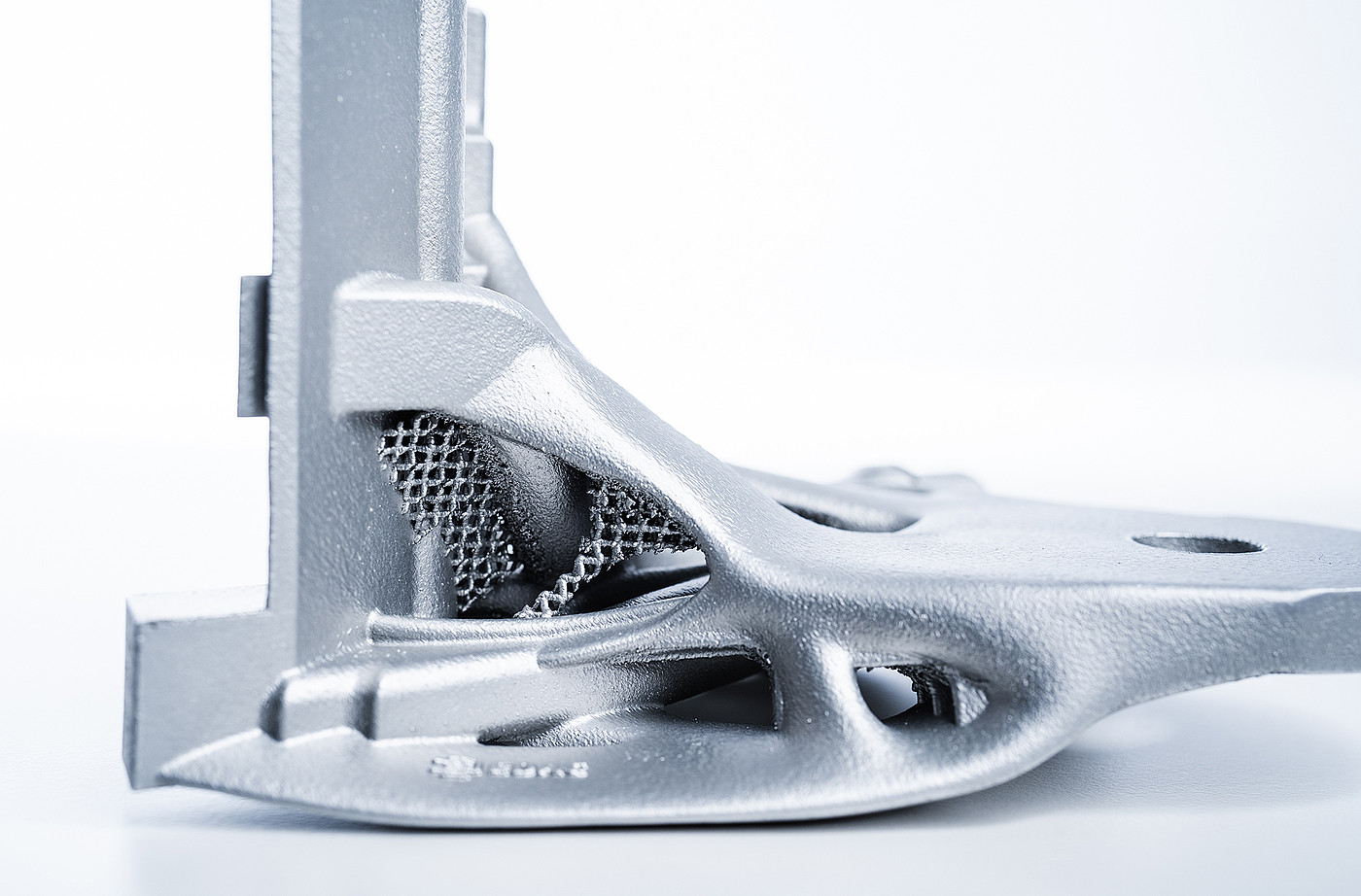

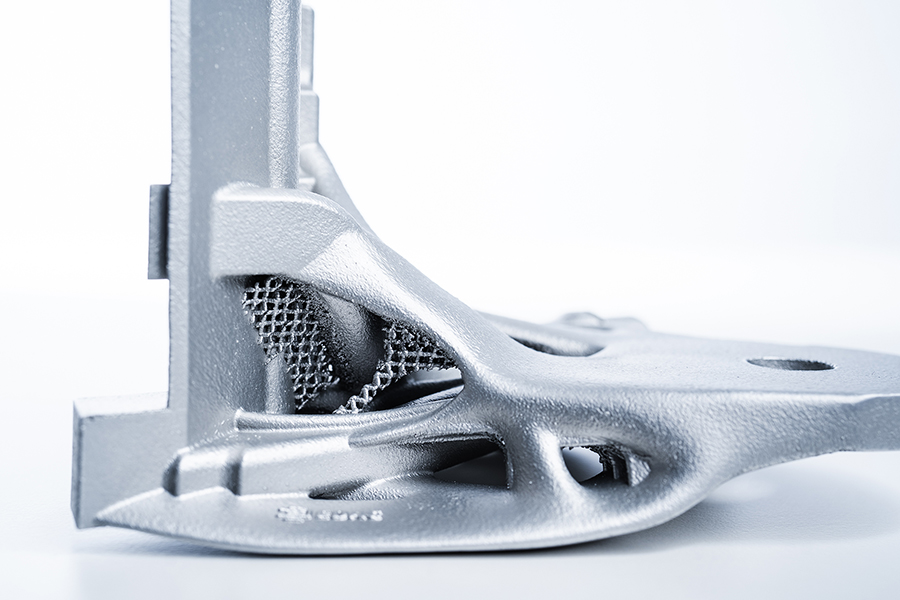

Im Gegensatz zu herkömmlichen Batteriekästen besteht der entwickelte Technologieträger für die Integration einer modularen Zusatzbatterie aus Aluminium-Strangpressprofilen und additiv gefertigten Knoten. Die Struktur der AM-Knoten aus Scalmalloy® (hochfeste Aluminiumlegierung) wurde mittels Topologie-Optimierung auf einen Crashlastfall ausgelegt und außerdem die Funktionen zur Medienverteilung, Profilanbindung, Versteifung und Anbindung integriert. Insbesondere der hintere Knoten spielt dabei eine wichtige Rolle, denn hier ist das zentrale Medien-Verteilsystem integriert.

Darüber hinaus wurden im Projekt Bemessungskonzepte zur betriebsfesten Auslegung additiv gefertigter Bauteile aus Scalmalloy® und Inconel 718 entwickelt und stehen für künftige Entwicklungsaufgaben zur Verfügung.

Das Modell ist parametrisch aufgesetzt und kann kundenindividuell auf konkrete Anwendungsfälle adaptiert werden. Das Konzept ist gegenüber einer konventionell mittels Aluminium-Druckguss hergestellten Version bis zu 3.400 Bauteilen p.a. wirtschaftlich umzusetzen. Insbesondere bei High-End-Fahrzeugen oder Derivaten in Kleinserien kann der funktionale Mehrwert durch Individualisierung und Funktionsintegration deutlich gesteigert werden.

Die Arbeiten wurden vom BMBF unter dem Förderkennzeichen 02P15B155 gefördert und vom PTKA betreut. Unsere Partner in dieser Zusammenarbeit waren unter der Leitung von Fraunhofer LBF die Airbus Group Innovations, Heraeus, Sogeti High-Tech, TU-Darmstadt (MPA-IfW und PTW), Linde AG, Robert Bosch GmbH, EOS GmbH und C.F.K. CNC-Fertigungstechnik Kriftel GmbH.

Sie möchten Ihre Produkte und Entwicklungsmethoden fit machen für die Fertigungstechnologien der Zukunft? Mit unseren Erfahrungen in Topologieoptimierung und Funktionsintegration sowie fertigungsgerechter Gestaltung und betriebsfester Auslegung unterstützen wir Sie dabei gern. Richard Kordaß freut sich auf Ihre Kontaktaufnahme.

Ähnliche Projekte:

VariKa: Effiziente Entwicklung und Fertigung variantenreicher Karosseriemodule dank vernetztem Produkt- und Produktionsengineering

ScaleBase: Skalierbare Bodengruppe für Elektrofahrzeuge

OptiAMix: 3D-gedrucktes Heckflügel System ermöglicht aktive Aerodynamik

CustoMat3D: Aluminiumlegierung CustAlloy® für höhere Festigkeiten und höhere Bruchdehnungen