Die IAA Nutzfahrzeuge ist gerade in Hannover gestartet. Während die Hersteller Ihre aktuelle LKW-, Bus und Transporter Modelle präsentieren, gewährt der Entwicklungsspezialist EDAG bereits einen Einblick in die Zukunft der Nutzfahrzeuge. Denn besonders diese Fahrzeuggattung ist an Vielfältigkeit und Variabilität kaum zu übertreffen. Dies erfordert neue Konzepte, um die Modellvielfalt und Wandelbarkeit zukünftig technisch flexibel und gleichzeitig wirtschaftlich darstellen zu können.

Die EDAG als innovativer Entwicklungsspezialist trägt mit ihren innovativen Konzepten dazu bei, dass der LKW von morgen sicherer, leichter und vor allem flexibler zu produzieren ist. Auf der IAA Nutzfahrzeuge hat das Wiesbadener Engineering-Unternehmen vier konkrete Konzepte für die Zukunft der Nutzfahrzeugbranche mit im Gepäck.

Runter von der Leiter - Wie eine Einzelradaufhängung clever und annähernd gewichtsneutral integriert werden könnte

Unbestritten ist, dass eine Einzelradaufhängung sicherer und vor allem komfortabler ist. Auch dass für eine solche Lösung künftig eine zunehmende Nachfrage im LKW-Markt entstehen kann. Eine Integration einer Einzelradaufhängung in das heute dominierende Leiterrahmenkonzept ist zwar mittels der achsführenden „Fahrschemeln“ möglich, aber gleichzeitig auch eine kostenintensive, komplizierte und schwergewichtige Lösung.

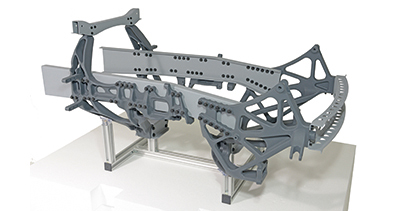

Das EDAG Kompetenzzentrum „Nutzfahrzeuge“ hatte bereits auf der IAA 2014 mit der Vision eines Käfigrahmens, eines topologisch optimierten und generativ gefertigten Nfz-Chassis einen smarten Weg für eine leichte und flexible Integration der Einzelradaufhängung vorgestellt. Doch der Weg hin zu generativ gefertigten, strukturrelevanten Bauteilen ist aus heutiger Sicht noch weit. Grund genug für die EDAG-Entwicklungsspezialisten, auf der IAA 2016 eine relativ zeitnah umsetzbare Lösung als Brückentechnologie vorzustellen.

Ihr Konzept: Variantenreiche Großgussknoten werden mit rollprofilierten Längs- und Querträgern kombiniert. Beide Technologien sind bereits erprobt und können zeitnah in die Serie überführt werden – der Charme liegt in der Verknüpfung beider Systeme und ihrer lastabhängigen modularen Auslegung. Mittels der Gussknoten kann eine Einzelradaufhängung wesentlich unkomplizierter, leichter und vor allem platzsparender in den Vorderwagen integriert werden. Ein echter Mehrwert, da der heute zur Verfügung stehende Bauraum durch Motor- und Fahrerhaus-Lagerungen, Unterfahrschutz, Federführungen, Kühlanlage und Abschleppösen äußerst knapp und eng bemessen ist. Neben dem Mehr an Bauraum weist das neue Konzept einen weiteren entscheidenden Vorteil auf: Die Gussknoten sind durch ihren modularen Aufbau so wandelbar, dass Rahmenkonzepte für den Fernverkehr mit Einzelradaufhängung, für den Baustellenverkehr mit Blattfedern oder für die spezifischen Belange des Kommunalverkehrs flexibel und wirtschaftlich angepasst werden können.

Die initiale Idee und das Basiskonzept wurde von EDAG entwickelt. Bei der Auslegung der Großgussknoten im Vorderwagen wurde der Guss-Spezialist, Georg Fischer Automotive AG (Schaffhausen) als Projektpartner mit eingebunden. Die innovative Gesamtlösung wurde abschließend simulativ abgesichert. Alle typischen Lastfälle, die sich in einem LKW-Vorderwagen einstellen können, wurden zur Auslegung herangezogen. Mit diesen Lastfällen wurden mittels Topologie-Optimierung die entsprechenden Lastpfade simuliert und mit der Unterstützung der Georg Fischer Automotive AG in herstellbare Gußstrukturen überführt. Mit seinem zukunftsweisenden Konzept stellt EDAG ihre Kompetenz unter Beweis, Visionen und Innovationen in machbare Lösungen zu überführen.

Wenn Schweißverzug berechenbar wird

In der Nutzfahrzeugindustrie sind Ausnahmen oft die Regel. Individuelle Kundenlösungen sind an der Tagesordnung und werden von den Herstellern in darauf spezialisierten Sonderfahrzeugwerken gefertigt.

Aufgrund der geringeren Losgrössen werden hier bei der Teileerzeugung Schweißzusammen-bauten bevorzugt, da sich der Einsatz kostenintensiver Schmiede- oder Gussteile nicht rechnet. Beim Schweißprozess treten aufgrund der Wärmeeinwirkung unerwünschte Effekte wie Verzüge und Eigenspannungen auf, die eine teure und aufwändige Nacharbeit zur Folge haben. Abhilfe schafft die Simulationssoftware des EDAG-Technologiepartners Simufact.

Die Berechnungssoftware „Simufact.welding“ ermöglicht eine gesamtheitliche Optimierung des Schweißprozesses: Einflüsse von Spannvorrichtungen, Bauteilgestaltung, die Schweißverfahren, -parameter sowie die Schweißfolge können simuliert und im Hinblick auf eine Minimierung des Bauteilverzuges optimiert werden. Es lassen sich zahlreiche Prozessvarianten „trocken“ durchprobieren und deren Auswirkung auf die geschweißten Bauteile zeitnah beurteilen. Dieses Vorgehen verkürzt den Weg vom CAD-Bauteil zu den konkreten Schweißanweisungen erheblich.

Zusammen leicht und stabil: Multi-Material-Konzept für Karosserie-Außenhautteile von Nutzfahrzeugen

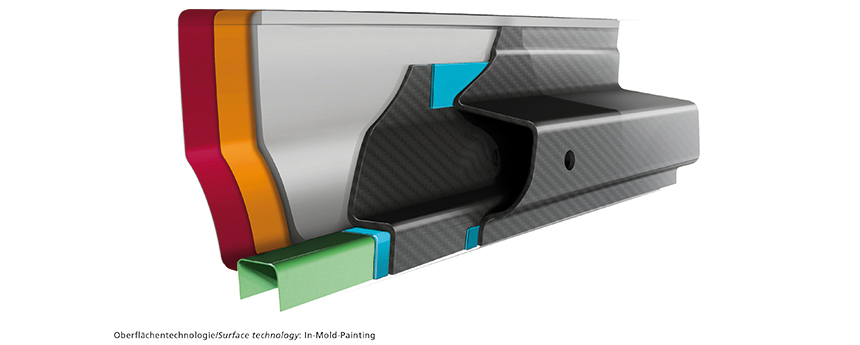

Leichtbau ist auch im Bereich der schweren Trucks eine Königsdisziplin. Schließlich gilt es die Nutzlast für den Spediteur zu maximieren, als auch den Kraftstoffverbrauch durch Aerodynamikoptimierungen und gezielten Leichtbau zu senken. Der Leichtbau im LKW muss allerdings sehr kosteneffizient realisiert werden. Konventionelle Leichtbaulösungen aus Leichtmetall scheiden aber oft aufgrund der hohen Werkzeug- und Materialkosten aus. In dem vom Bundesministerium für Bildung und Forschung geförderten Forschungsprojekt „MultiKab“ erarbeitete EDAG mit den Technologiepartnern KraussMaffei Technologies, RÜHL PUROMER, IVW Kaiserslautern, Fraunhofer ICT Pfinztal sowie Daimler, John Deere und ADETE ein neues gewichts- und kostenoptimiertes Multi-Material-System für Nutzfahrzeugkabinen. Im Kern setzt das Leichtbaukonzept auf eine intelligente Kombination von endlosverstärkten Thermoplasten (Organobleche) und einer Polyurethan-Außenhaut. Dabei bringt das Organoblech die für Strukturbauteile benötigte Bauteilsteifigkeit- und festigkeit ein. Um die geforderte Class-A Oberfläche für Außenhautbauteile zu erzeugen, und gegebenenfalls weitere Funktionen integrieren zu können, wird das Organoblech mit einem Polyurethan beschichtet.

Es wurden hierbei mehrere Verfahren erarbeitet, um eine Außenhaut in Sichtqualität realisieren zu können. Beim „PUR Überfluten“ wird das Organoblech in einem Werkzeug mit Polyurethan überzogen. Eine kostengünstige Lösung, da hier auf eine relativ einfache Werkzeugtechnik gesetzt werden kann; allerdings ist anschließend ein Lackierprozess notwendig.

Dieser kann bei der zweiten Fertigungsvariante durch das sogenannte „In-Mold Painting“-Verfahren integriert werden. Dabei wird zunächst der Lack und eine Polyurethan-Sperrschicht in das Werkzeug gesprüht. Anschließend wird ein mit Glasfasern vermischtes Polyurethan aufgetragen, die gefügte Organoblech-Tragstruktur eingelegt und anschließend miteinander verpresst. Nach einer kurzen Aushärtezeit kann das bereits lackierte Karosserie-Außenhautbauteil aus dem Werkzeug entnommen werden.

Der auf der IAA 2016 ausgestellte Demonstrator zeigt auf, dass Gewichtseinsparungen von bis zu 30 Prozent gegenüber heute üblicher Bauteile in SMC- oder Stahl-Schalen-Bauweise möglich sind.

Mehr Ladegeschwindigkeit und Reichweite für den E-Bus

Bei den städtischen und kommunalen Verkehrsbetrieben sind Elektrobusse schon längst ein vieldiskutiertes Thema. Schließlich fahren die E-Busse im Innenstadtbereich nahezu geräuschlos und emissionsfrei. Negativ schlägt heute noch zu Buche, dass sie über weniger Reichweite als konventionelle Antriebe verfügen und höhere Anschaffungskosten verursachen. Diesen beiden Herausforderungen haben sich die Batterieexperten des Fahrzeugtechnikentwicklers BFFT (seit 2013 Teil der EDAG Gruppe) gestellt:

Mehr Reichweite erreichen die BFFT Spezialisten durch energieeffiziente Nebenaggregate (z.B. Klimaanlage) sowie einen extrem leichten Energiespeicher. Dadurch werden die Verluste minimiert und es bleibt mehr Energie für den Antrieb des E-Busses. Unterstützend wirkt das intelligente Batterie-Management-System. Während des Fahrzyklus wird Bremsenergie zurückgewonnen (Rekuperation), um die Batterie zu laden. Zudem sorgt an jeder Endhaltestelle ein mit Partnern entwickeltes, innovatives Schnellladesystem für neue Energie: Ein lasergestütztes Messsystem, in ähnlicher Form auch bei der Mautkontrolle von Lkws eingesetzt, erkennt den heranfahrenden E-Bus. Sobald sich dieser in der vorgegebenen Ladeposition befindet, setzt ein Pantograph (Ladearm) zum Laden an. Dabei muss eine sehr hohe Energiemenge in möglichst kurzer Zeit transferiert werden. Daher nutzt das EDAG Tochterunternehmen Komponenten der Bahntechnik, die hohe Ladeleistungen bis zu 250 kW ermöglichen.

Auf diese Weise kann das Fahrzeug praktisch von morgens bis abends auf Strecke bleiben, bis es zum nächsten vollständigen Ladevorgang auf den Betriebshof fährt. Dort wird die Batterie über Nacht mit einem auch im Automotive-Bereich eingesetzten DC-Combo Stecker aufgeladen.

Die zweite Herausforderung für den regelmäßigen Linienbetrieb sind die Kosten. Daher hat BFFT ein modulares Batteriesystem entwickelt, das einen effizienten Austausch einzelner Module (statt des gesamten Systems) ermöglicht, z.B. für Reparatur oder kundenspezifische Anpassungen. Damit können schon bei der Auslegung des Batteriesystems für den jeweiligen Fahrzeughersteller Kundenwünsche und regionale Rahmenbedingungen berücksichtigt werden. Auch Mitarbeiter ohne spezielle Hochvolt-Ausbildung können die Komponenten auswechseln. Die hohe Lebensdauer von fünf Jahren bzw. 7.000 Ladezyklen senkt ebenso die laufenden Kosten wie die Einsparungen von Kraftstoff und Steuern. So amortisieren sich die Anschaffungskosten deutlich schneller.