Insbesondere die Entwicklung eines derart komplexen Fahrzeug-Systems wie dem Batteriekasten erfordert eine durchgängige Engineering-Prozesskette wie sie durch das interdisziplinäre Zusammenspiel der EDAG Engineering GmbH, der EDAG BFFT Electronics und der EDAG Production Solutions GmbH & Co. KG unter Einbindung des Softwarepartners Siemens, des Anwenders- und Modulzulieferers Baomarc sowie der Expertise von Cloos Schweißtechnik realisiert und demonstriert werden konnte.

Um die SCALEbat international bei Kunden implementieren zu können, berücksichtigten die Ingenieure der EDAG Gruppe und der Partner in der Entwicklung auch zukünftige Crash-Anforderungen aus einer Vielzahl von Ziel-Märkten. Für die Crashauslegung verfügt SCALEbat über optimierte Lastpfade, speziell für die ambitionierten seitlichen Lastfälle sowie die Frontcrash-Anforderungen zum Schutz der Batteriemodule und der Insassen.

Durch die Anwendung von Stahl-Rollformprofilen für die Rahmenstruktur des Batteriegehäuses konnten die Experten der EDAG Gruppe gerade bei den zugrundeliegenden Zukunftsannahmen mit deutlich höheren Stückzahlen als heute ein enormes Kosteneinsparpotenzial realisieren. Zudem fallen die Investitionskosten im Vergleich zu herkömmlichen Leichtmetall- oder -Guss-Bauweisen deutlich geringer aus und SCALEbat bietet kaum bzw. nur moderate Gewichtsnachteile. Während der Konzeption und Auslegung der Rollprofile brachten die Partner von Baomarc ihre langjährigen Erfahrungen hinsichtlich einer kosten- und fertigungsgerechten Gestaltung mit ein. Durch die konstruktive Auslegung der Rollformprofile können diese auf die spezifischen Kundenanforderungen und lokalen Präferenzen wie z.B. die Größe des Fahrzeugs oder Batteriemodultypen, sowie auf die unterschiedlichen Leistungsstufen für den E-Drive, individuell und schnell angepasst werden. Dies führt zu einer idealen Strukturintegration verschiedenster Batteriesysteme in den Batteriekasten. Durch den Einsatz von hochflexiblen Laserbeschnitten entstehen große Gestaltungsfreiheitsgrade die Rollprofile lastgerecht mit Lochbildern zu versehen und diese variantenintensiv und flexibel zu fertigen.

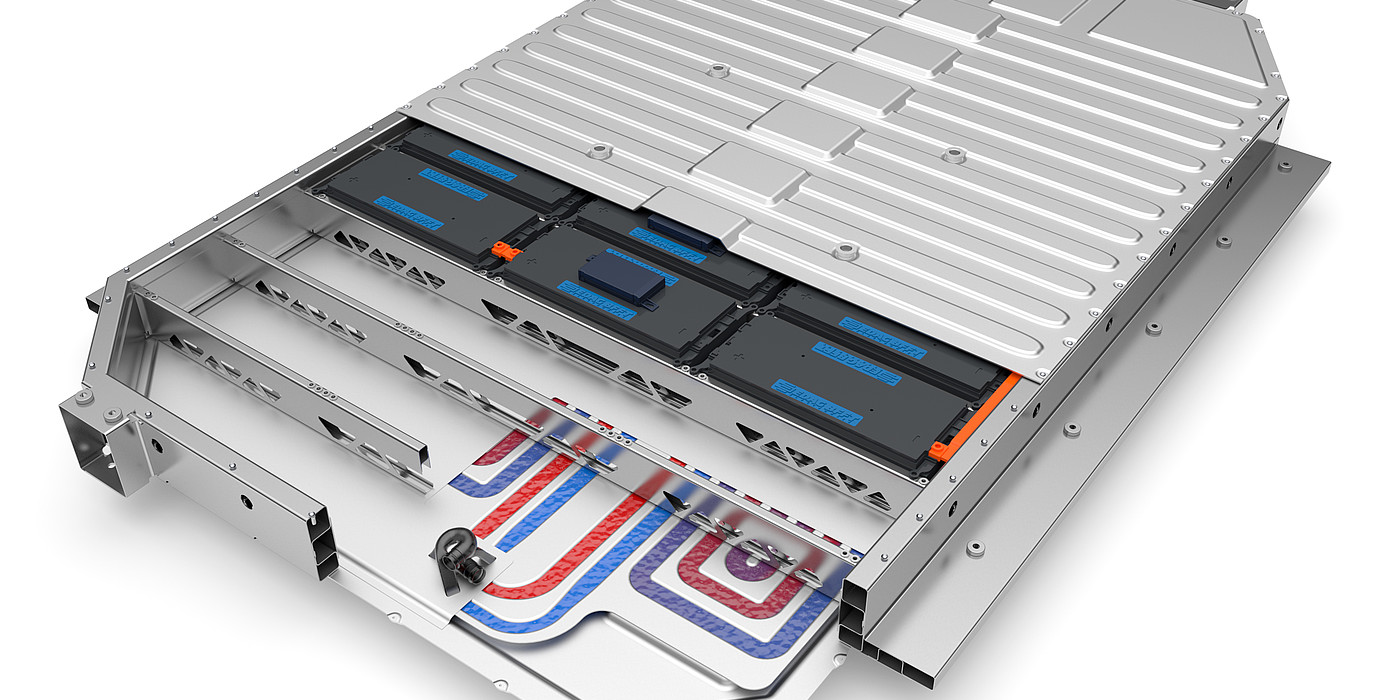

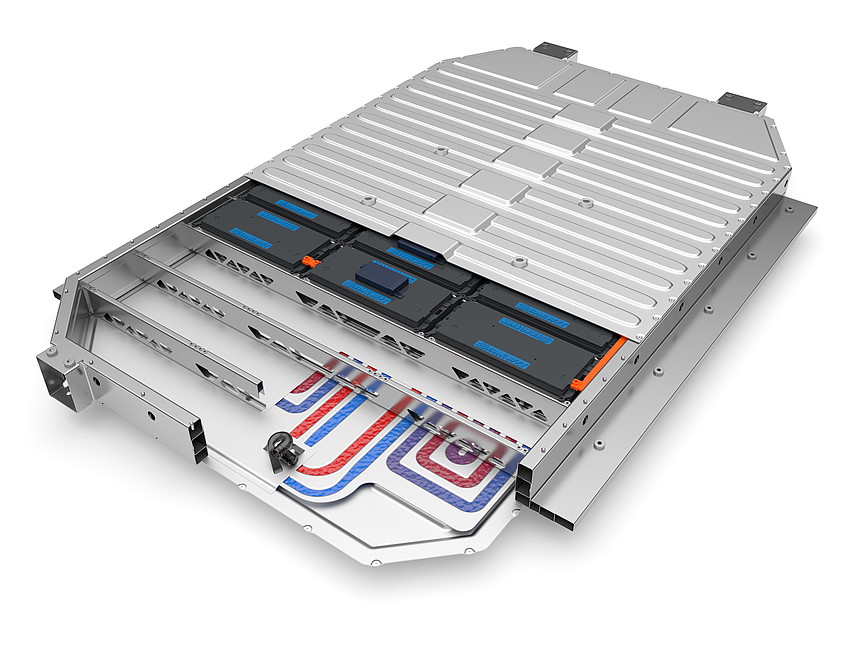

Mit Hilfe des spritzerarmen, wärmereduzierten und optisch überwachten MAG-Schweißprozess für mediendichte Schweißnähte der Firma Cloos Schweißtechnik lässt sich die Anforderung einer Gas- und Mediendichtigkeit der Batteriekasten-Rahmenstruktur realisieren. Die Bodenplatte des Batteriegehäuses besteht aus einer Sandwichplatte, welche aus drei Aluminium-Tiefziehbauteilen aufgebaut ist. Die Sandwichplatte wurde so ausgelegt, dass sie die Anforderungen hinsichtlich Überfahrschutz und des sogenannten Pollertests erfüllt. Gleichzeitig beinhaltet die Bodenplatte das Kühlmanagementsystem, das die entstehende Wärme der Batteriemodule beim Schnellladevorgang und während der Belastungszyklen abführt.

Das Kühlmanagementsystem besteht aus drei separaten Kühlkreisläufen, welche mit Hilfe der Kühlflüssigkeit die entstehende Wärme der Batteriemodule abführt. Die Kühlkanäle sind im „Counterflow“-Prinzip angeordnet (Gegenstromkühlung) um eine möglichst homogene Temperaturverteilung zu erzielen. Die Optimierung der Kühlung erfolgte mit Hilfe von cyberphysikalischen Simulationen.

Durch eine aktive Ventilsteuerung im Zufluss lässt sich der Volumenstrom der Kreisläufe individuell regeln. So wird zum einen die Batterielebensdauer optimiert und zum anderen im Fall eines Thermal-Runaway-Defektes das entsprechende Batteriemodul stärker gekühlt. Die Ventilsteuerung befindet sich in einem additiv gedruckten und ebenfalls strömungstechnisch optimierten Kühlmittelverteiler.

Die Deckelplatte, die das Batteriegehäuse nach Montage der Batteriemodule und Komponenten gasdicht verschließt, besteht ebenfalls aus Aluminium. Die Skalierbarkeit für unterschiedliche Batteriesysteme in Längsrichtung wird durch die entsprechende Zellenanordnung und Verschaltung gewährleistet. In der Basisauslegung wurden eine Low-, Mid- und Highrange-Variante mit jeweils 57kWh, 86kWh sowie 114kWh Batteriekapazität berücksichtigt.

Zur Erhöhung des Reifegrades und der Prozesssicherheit des SCALEbat-Batteriegehäuses entwickelten die Experten der EDAG Production Solutions ein Smart Factory-Produktionskonzept unter Berücksichtigung von Stückzahlszenarien von 50.000 bis 300.000 pro Jahr. Dabei wurden modernste fahrerlose Transportfahrzeuge sowie assistierende Mensch/Maschine- bzw. Maschine/Maschine-Systeme in das Fertigungskonzept integriert. Die Smart Factory ermöglicht die Skalierbarkeit für zukünftige Typ- und Stückzahlszenarien der Elektromobilität in unserer Gesellschaft sowie insbesondere den Emerging Markets.

Optional kann ein Kunststoff-3D-gedruckter aktiver Kühlmittelverteiler implementiert werden, um die entstehende Wärme beim Schnellladevorgang und während der Belastungszyklen thermal zu managen. Dieser Use-Case wurde auf Basis einer Zukunftsfabrikplanung für das Additive Manufacturing erarbeitet und zeigt auf, dass 3D-Druck nicht teuer sein muss und sich die Herstellkosten in akzeptable Bahnen bewegen.

Durch die von Siemens eingesetzte Software und die durchgängige PLM Datenprozesskette, beginnend von den ersten Konzepten über die Crash- sowie CFD-Simulationen bis hin zur Erstellung der digitalen Fabrik, konnte eine sehr zielgerichtete und äußerst effiziente Projektrealisierbarkeit im Sinne eines Globalnetworked Engineering umgesetzt werden, eine Grundlage für die effiziente, interdisziplinäre und internationale Zusammenarbeit in verteilten Teams in Anforderungsmanagement, Engineering, Prototyping, Produktionsplanung, Anlagenbau und Serienanlauf.