Multimaterialsysteme, die Metalle mit thermoplastischen faserverstärkten Polymerverbundwerkstoffen (TP-FRPC) kombinieren, sind der Schlüssel für ein leichtes Design in der Automobilindustrie. Knackpunkt ist allerdings, wie die Verbindung der beiden materiellen Fügepartner hergestellt werden kann. Derzeit gibt es keinen Ansatz, der die drei Kernanforderungen ausreichend erfüllt: Gewichtseinsparung, Kosten- und Zeiteffizienz sowie strukturelle Verbindungsstärke. Technologien wie Kleben oder Schrauben bspw. zeigen gute Ergebnisse für ein oder zwei der Kriterien, aber nicht für alle drei.

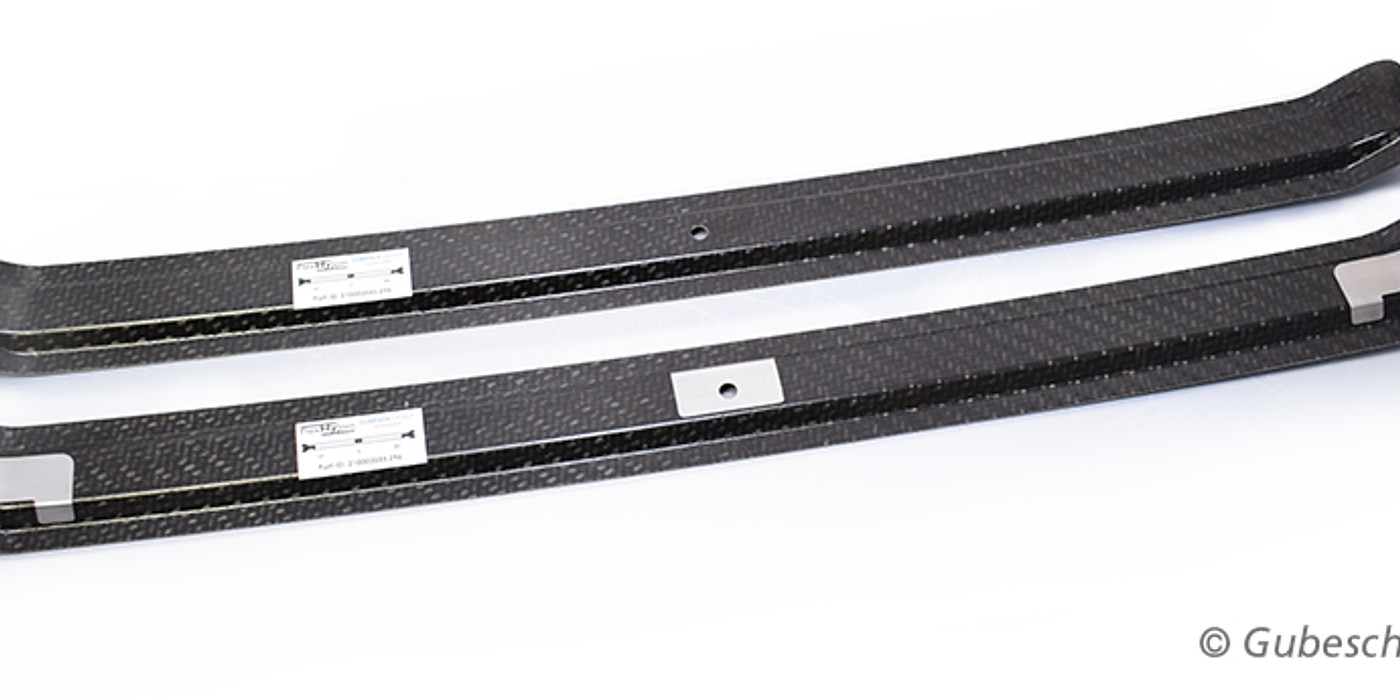

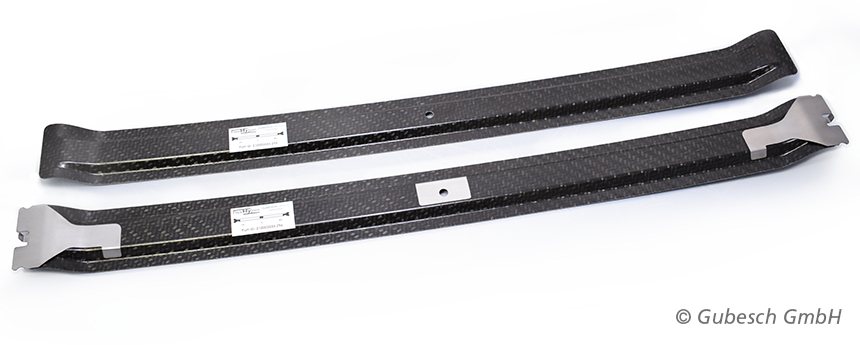

Das EU-Forschungsprojekt „FlexHyJoin“ stellt sich genau dieser Herausforderung mit explizitem Blick auf die Serienproduktion von Hybridbauteilen in Automobilkarosserien: Ein neues vollautomatisches Fügeverfahren für Metall und thermoplastische Faser-Kunststoff-Verbunde soll die Bearbeitungszeit und Herstellungskosten im Serienprozess senken. Dazu wurden das induktions- und lasergestützte Fügeverfahren in einer vollautomatisierten Fertigungszelle kombiniert. Exemplarisch demonstrieren die 10 Projektpartner aus Forschung, Entwicklung und Wirtschaft ihr erstes Forschungsergebnis anhand eines Dachspriegels, der aus drei Anbindungselementen aus Metall und einem Strukturelement aus Polyamid mit einer biaxialen Glasfasergewebeverstärkung (sog. Organoblech) besteht.

Im Zuge des EU-Forschungsrahmenprogramms „Horizon 2020“ hat das 2015 gestartete Projektteam nun die Produktionszelle, bestehend aus den beiden Fügeverfahren entwickelt und fertiggestellt.

Ablauf der gesamten Herstellungs-Prozesskette (mit freundlicher Genehmigung von FILL m.b.H.)

Das Wiesbadener Engineering Unternehmen EDAG Engineering GmbH und das Tochterunternehmen EDAG Production Solutions GmbH & Co. KG zeichnen im Forschungsprojekt für die Validierungsarbeit verantwortlich: die wirtschaftliche Prüfung und technische Bewertung des neuen Verfahrens mit Blick auf die Tauglichkeit für den Einsatz in der Produktion von Serienfahrzeugen.

Mit ihrer jahrelangen Expertise in der Entwicklung von Fahrzeugen und Produktionsanlagen können die beiden Unternehmen nicht nur die Produktionsanlage hinsichtlich Kosteneffizienz, Produktivität, Taktzeit und Umweltverträglichkeit prüfen, sondern auch anhand verschiedener Bewertungskriterien die Qualität der produzierten Bauteile evaluieren. Die Kooperation ermöglicht somit eine vollständige Betrachtung des neuen Fügeprozesses hinsichtlich der Eignung in der Automobilindustrie. Werden die Qualitätsansprüche des Bauteils korrekt erfüllt? Eignet sich das Verfahren für die Produktion von Großserien? Und wie schneidet das Verfahren im Wettbewerb bei Betrachtung der Kosten ab? Antworten, die zum voraussichtlichen Projektabschluss im Dezember 2018 in Brüssel vorgestellt werden.

Das FlexHyJoin-Projekt bietet eine wesentliche Enabler-Technologie für zukünftige Mobilitätskonzepte.

Dieses Projekt wurde aus Mitteln des Forschungs- und Innovationsprogramms Horizont 2020 der Europäischen Union im Rahmen der Finanzhilfevereinbarung Nr. 677625

Dieses Projekt wird durch das Rahmenprogramm für Forschung und Innovation „Horizont 2020“ der Europäischen Union unter dem Förderkennzeichen Nr. 677625 finanziert.

Ansprechpartner

Michael Begert

Gesamtbewertung FlexHyJoin Prozess für die Automobilindustrie

EDAG Engineering GmbH

Dr.-Ing. Frank Breitenbach

Bewertung Produktionszelle FlexHyJoin (industrielle Umsetzbarkeit)

EDAG Production Solutions GmbH & Co. KG

Weitere Informationen unter: www.flexhyjoin.eu

Projektpartner

CRF Centro Ricerche FIAT S.c.p.A., Italien

EDAG Engineering GmbH, Deutschland

FILL Gesellschaft m.b.H., Österreich

Fraunhofer ILT, Deutschland

Fundación Tecnalia Research & Innovation, Spanien

Gubesch Thermoforming GmbH, Deutschland

Institut fuer Verbundwerkstoffe GmbH (Project Coordinator), Deutschland

KGR S.p.A., Italien

Leister Technologies AG, Schweiz

New Infrared Technologies S.L., Spanien